众所周知,在所有使用丝锥攻丝的工况中,高硬度材料攻丝一直都是一个富有挑战性的难题。

原因很简单,费刀!一把成本几百、几千的丝锥,很可能只加工了几个、几十个螺纹孔就攻不动了,这无疑极大的增加了丝锥使用成本。

那么,有没有较好的方法来解决或者改善高硬度材料攻丝费刀这种状况呢?

答案当然是肯定的。本文就提供一个真实的案例:在现有条件下,如何优化普通丝锥加工高硬度合金材料。

一、问题的提出

泰安航天特种车有限公司的主要产品是特种重型运载、牵引汽车,在生产过程中,常遇到加工高硬度合金材料如40Gr、40Mn和35GrMo等的情况,热处理硬度38~44HRC。

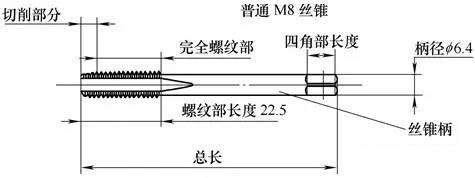

采用国产普通M8丝锥(见下图)来加工标准的内螺纹孔,在攻螺纹过程常出现攻不动螺纹,或者丝锥扭断现象。随后,更换进口高硬度丝锥,结果丝锥仍然扭断,影响了车间的正常生产进度。

为解决这一问题,我们对丝锥进行了改进设计。

二、丝锥扭断原因探究

在攻螺纹时,导致丝锥发生断裂的因素很多,但主要因素为切削抗力过大。切削抗力主要受丝锥的切削负荷影响。切削负荷主要受丝锥各刀齿的切削厚度、工件材质及热处理状况等因素的影响。而丝锥的结构参数与切削厚度的关系存在以下关系:

Ac=P·tanKr/Z

式中,Ac为丝锥的每齿切削厚度;P为丝锥的螺距;Kr为导向切削锥角;Z为丝锥槽数。

分析该式发现,可以通过改变丝锥本身的结构参数来改变丝锥的切削受力点,从而达到改变切削抗力。对于国产普通丝锥,在其丝锥螺距一定的前提下,丝锥刃槽为定值。进而我们可以减小丝锥的导向锥角,使切削转矩下降。

在实际生产过程中,公司使用的丝锥以标准普通碳素合金钢材质为主,丝锥的硬度为59~62HRC,大于一般工件的硬度,之所以发生攻不动螺纹,是由于丝锥的受力点与铰杠的加力点距离过长,也就是力矩太长,攻螺纹时丝锥受力不均衡,丝锥体扭动(并非绕轴线平稳转动),造成无法攻螺纹。因此,可以通过减小丝锥柄的长度来提高丝锥的切削力距。

三、普通丝锥的结构改进

通过比较分析,综合各方面资料可知,较为合理的切削厚度应控制在0.03~0.06mm,其合理的丝锥导向锥角应控制在6°~12°。可分为3个角度阶段,加第4根标准丝锥,简称4联锥,同时在保证丝锥的刀体强度、防止产生切屑挤塞的前提下,对丝锥进行改进设计。

首先,通过修磨国产普通丝锥,将丝锥切削导向锥角修磨为7°,丝锥的完全螺纹部分保留为3扣丝,使受力点向丝锥的锥柄部延伸,工件受力的力矩缩短,增强了丝锥的切削转矩,同时将丝锥柄的长度由50mm修磨到30mm,进一步增强丝锥的切削力矩(见上图),为了增加切屑的排除,可以适当地增加容屑槽的长度。

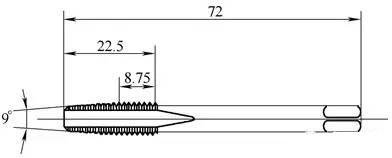

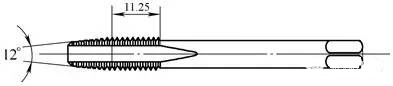

而后,将第2根丝锥的切削导向锥角修磨为9°(见下图),丝锥的完全螺纹部保留为7扣丝,从而使受力点也向锥柄部延伸。再将第3根丝锥的切削导向锥角落修磨为12°(见下图),丝锥的完全螺纹部保留为9扣丝,受力点也适当延伸,第4根丝锥为标准丝锥,4根丝锥的受力点不同,使切削力均布分散在4根丝锥上。

其次,修磨丝锥后角。对于硬度较高的材料,为减小丝锥与工件之间的摩擦力,用片状砂轮机或工具磨床修磨改进后的丝锥,将修磨处的丝锥螺纹后角修磨至4°~6°。攻螺纹顺序为:使用12°丝锥攻螺纹→使用9°丝锥攻螺纹→使用7°丝锥攻螺纹→使用普通丝锥攻螺纹。

在攻螺纹过程中,针对容易发生丝锥扭断的现象,可根据材质的不同硬度,适当增大工件底角直径,便于金属切削屑的排除。

四、攻螺纹方法的工艺优化

对工件螺纹的加工,可以用以上3种改制丝锥加1根标准丝锥,配合铰杠,保持丝锥润滑,依次攻螺纹完成。在攻螺纹过程中,要注意丝锥与工件被加工孔保持垂直,适度用力顺时针旋转铰杠,攻螺纹过程中要及时调整保持丝锥的垂直。为避免丝锥折断,要经常增加丝锥的回转圈数,将切屑及时排出深孔。

在标准螺纹直径的基础上(允许的公差范围内),适当增加内螺纹底孔的直径,以减小丝锥的切削阻力,改善切削条件,防止丝锥的扭断,延长丝锥的使用寿命。

五、结语

使用经过改进的丝锥进行攻螺纹时,丝锥的强度明显增强。5年来,在加工热处理硬度38~44HRC高硬度合金材料的制件中,从未出现丝锥攻不动螺纹及丝锥扭断的现象(修改锥度的丝锥也可选用使用过的旧丝锥)。

在日常攻螺纹过程中,如有再硬的工件时,还可再增加丝锥的件数(注:这里应指的是分锥数量),将丝锥所受力均匀分布在各丝锥上。加工的内螺纹孔表面质量良好,从而保证了产品质量。

文章摘自《金属加工(冷加工)》2015年第16期

如无特别注明,本站文章均为原创,欢迎转载与分享。版权所有,转载须在正文内以链接形式注明文章出处或原文地址。